Biorreactor Zymotis – Efecto de enfriamiento

,

,

Efecto de un esquema de control de agua de enfriamiento y de la brecha entre las placas.

En estas simulaciones, solo se presentan datos sobre el rendimiento general previsto; no se proporciona información sobre los gradientes dentro del biorreactor. Sin embargo, claramente el mejor rendimiento debe corresponder a las condiciones de operación que minimizan las desviaciones de temperatura con respecto a la temperatura óptima, tanto en espacio como en tiempo.

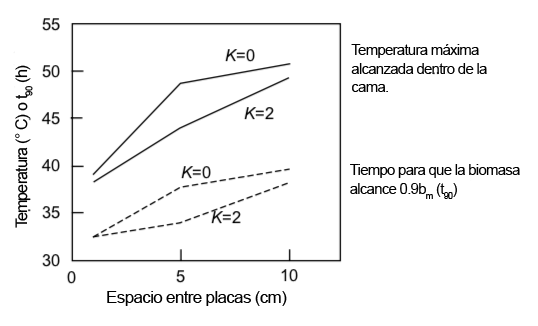

El espacio entre las placas de refrigeración hace una gran diferencia en el rendimiento previsto, ya que todos los demás parámetros y variables operativas se mantienen constantes. El rendimiento empeora rápidamente a medida que aumenta el tamaño de la brecha de 1 a 10 cm. Es decir, t90aumenta rápidamente en este rango. Más aumentos en el tamaño de la brecha empeoran aún más el rendimiento.

Predicciones del modelo matemático sobre el efecto combinado en el rendimiento del biorreactor Zymotis de la brecha entre las placas de transferencia de calor (la brecha es igual a 2L) y el uso de un esquema para el control de la temperatura del agua de enfriamiento según la ecuación siguiente. En este gráfico, el rendimiento del biorreactor se evalúa en función de dos criterios: () la temperatura máxima alcanzada dentro del lecho durante la fermentación y (- – – -) el tiempo para que la biomasa alcance el 90% de su valor máximo ( t90).

Dos líneas se muestran en el gráfico. Uno corresponde al caso en el que la temperatura del agua de refrigeración se mantiene a 38 ° C (K = 0). En el otro caso (K = 2), la temperatura del agua de refrigeración (Tw) se manipula en respuesta a la temperatura medida en la parte superior del lecho, a medio camino entre las placas de transferencia de calor (esta temperatura se denota como T *), según la siguiente ecuación:

![]()

Donde Toptes la temperatura óptima para el crecimiento. Esta ecuación calcula el número de grados en que la temperatura medida excede el óptimo para el crecimiento y luego disminuye la temperatura del agua de enfriamiento por esta diferencia de temperatura multiplicada por un factor K. Si es posible, el valor de K debe elegirse de modo que no requiera refrigeración del agua de refrigeración a valores por debajo de la temperatura a la que normalmente está disponible. Esto evitará los costos de construir y operar un sistema de refrigeración por agua. Sin embargo, la capacidad para hacer esto dependerá de la temperatura óptima de crecimiento del organismo en relación con la temperatura del agua de refrigeración disponible.

Si es o no ventajoso utilizar esta estrategia para controlar la temperatura del agua de refrigeración depende de la separación entre las placas. Si el espacio entre las placas es grande, del orden de 20 cm (L = 10 cm), el agua de enfriamiento tiene un efecto relativamente pequeño en gran parte del lecho y, por lo tanto, el esquema de control de temperatura ofrece pocas ventajas como se muestra en la gráfica anterior. Si el espacio entre las placas es pequeño, del orden de 2 cm (L = 1 cm), el control de temperatura es razonablemente eficiente incluso sin el esquema de control de temperatura, por lo que hay pocas ventajas al tenerlo. El esquema de control de temperatura es más ventajoso en separaciones de placas intermedias.

De hecho, las separaciones de placas intermedias son probablemente preferibles. Aunque una separación de 2 cm entre las placas proporciona un rendimiento casi óptimo (el valor mínimo posible de t90para Xo= 0.001 kg kg-1, Xm = 0.125 kg kg-1, y opt= 0.236 h-1es 29.7 h), no es un valor razonable, porque las placas ocuparán un volumen significativo del biorreactor, lo que dará lugar a una baja productividad general y, además, los costos de capital del biorreactor serán mucho más altos. Por otro lado, cuanto más amplio es el espacio entre las placas, menos efectivas son para enfriar el lecho y, por lo tanto, mayor es la velocidad del aire superficial que se necesita para lograr el mismo efecto de enfriamiento y, en consecuencia, cuanto más altas son las operaciones los costos. Esencialmente, estos deberán ser equilibrados entre sí. En algunos experimentos se utilizó un modelo similar al que se presenta para explorar estos temas en mayor profundidad, identificando una brecha de 6 cm (L = 3 cm) como óptima en términos de productividad del biorreactor, calculada por m3de volumen total de biorreactor, para un microorganismo con una tasa de crecimiento específica de 0.324 h-1y una velocidad de aire superficial de 1 cm s-1. Obviamente, el espaciado óptimo de la placa será diferente para diferentes organismos y bajo diferentes condiciones de operación. El modelo matemático proporciona una herramienta que permite determinar el óptimo para cualquier combinación particular de cinética de crecimiento, diseño de biorreactor y condiciones operativas.

Los biorreactores de lecho empacado son necesarios en aquellos casos en los que el lecho no debe mezclarse durante la fermentación. Tales biorreactores siempre sufrirán de gradientes de temperatura axial. Estos pueden minimizarse, aunque no eliminarse, mediante la selección del diseño apropiado y las variables operativas. La pregunta sobre qué combinación de diseño y condiciones operativas conducirá a un mejor rendimiento no es simple, y se responde mejor con el uso de un modelo matemático.